لديك أي أسئلة?

ابقى على تواصل-

أمن : +86 18355532477

-

Whatsapp : +8618355532477

-

بريد إلكتروني : 247137166@qq.com

-

Skype : 247137166@qq.com

لديك أي أسئلة?

ابقى على تواصلأمن : +86 18355532477

Whatsapp : +8618355532477

بريد إلكتروني : 247137166@qq.com

Skype : 247137166@qq.com

المجهرية وارتداء مقاومة NI مقرها مرحاض طلاء بواسطة عالية جدا سرعة الليزر الكسوة

May 08 , 2021الملخص:

مواد الصلب هي مواد بناء مصادر عالية بسبب بهم خصائص ميكانيكية قوية، و تستخدم على نطاق واسع في صناعة البناء في صناعة الجسور، أنفاق، ناطحات السحاب، الأبراج، سفينة معدنية أجزاء، وغيرها من المعادن الصناعية التطبيقات. ومع ذلك، نظرا لأن الصلب لديه مقاومة لارتداء السطح الفقراء، فإن الأجزاء عرضة للفشل بسبب الاحتكاك أضرار. إلى . تحسين مقاومة التآكل السطحي لمواد الصلب، NI مقرها مرحاض تم إعداد الطلاء بواسطة عالية السرعة الليزر الكسوة. باستخدام منخفضة السرعة الكسوة بالليزر كمرجع، التشكل السطحي، المجهرية، مقاومة ارتداء فائقة السرعة الكسوة بالليزر NI مرحاض تمت دراسة الطلاء باستخدام SEM، EDS، و XRD، على التوالي. كشفت النتائج التجريبية أن NI مقرها مرحاض طلاء أعدها عالية السرعة تعرض الكسوة بالليزر جودة سطح أفضل مقارنة مع تلك التي أعدتها السرعة المنخفضة الليزر الكسوة. نسبيا، عالية السرعة يتطلب الكسوة بالليزر إدخال حراري أصغر وتبريد أسرع معدل. ومع ذلك، فإن معدل التخفيف من الطلاء هو اختصار. بالإضافة إلى ذلك، عالية السرعة تكساس الليزر يقلل بشكل كبير من الأضرار الحرارية في WC طلاء إنه يمنع هطول الأمطار وتشكيل المتزورات وتعزز التوزيع الموحد WC في الطلاء، وبالتالي تقليل توطين الإجهاد بشكل كبير في الطلاء وتمنع أيضا الكراك النواة في الطلاء. لأن . من الحد من القيوط والشقوق والعيوب الأخرى في توزيع الطلاء والموحد WC الجزيئات، The NI مرحاض طلاء أعدها عالية السرعة الكسوة بالليزر تمتلك أفضل مقاومة لارتداء من التي أعدها ل OW-Speed الكسوة الليزر، وآلية ارتداء هي كشط.

التجريبية الطريقة:

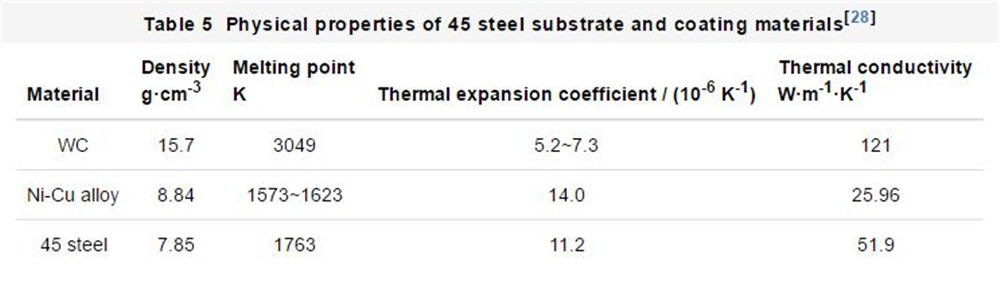

كانت المواد الأساسية المستخدمة في التجربة أنبوب 45 فولاذي يغطي قطرها 60 ملم، بطول 300 ملم، وسمك الجدار 6 مم، والتي كانت مصقولة بتقنية الصنفرة وتنظيفها بالكحول قبل الكسوة. المواد الكسوة هي Hegenas LC-WC-60 مسحوق مع حجم الجسيمات 50-150 ميكرون و WC المحتوى هو 30٪ (كتلة الكسر). قبل الكسوة، ضع المسحوق في فرن تجفيف عند درجة حرارة 120 ℃ لمدة 30 دقيقة.

AN MFM-6000W متعدد . الليزر الألياف المستمرة بأقصى قدر من 6 كيلو واط و فائقة السرعة وحدة تغذية مسحوق محكوكات محكوسة في الليزر (مسحوق كفاءة استخدام الكفاءة 85٪) تستخدم لتنفيذ عالية السرعة الكسوة بالليزر تجارب. RFL-A2500D الليزر مع أقصى قوة خرج من 2.5 تم استخدام KW لتنفيذ السرعة المنخفضة الكسوة بالليزر تجارب. الإخراج بقعة الليزر هو بقعة دائرية بقطر 2 ملم، وكل من غازات تغذية المسحوق وغاز واقية تعتمد الغاز AR (نقاء> 99.9٪).

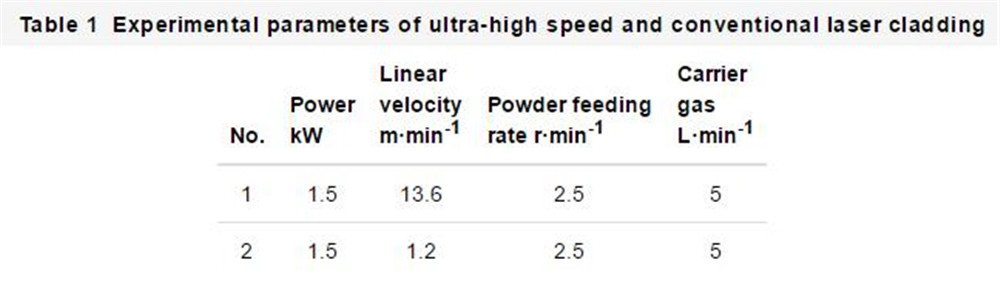

وفقا لتجارب العمليات الأولية النتائج، للحصول على طلاءات الكسوة ذات الجودة الممتازة، و عالية السرعة تم ضبط سرعة الكسوة بالليزر على 13.6 م / دقيقة، تم ضبط طاقة الليزر على 1.5 KW، ويتم تعيين معدل تغذية المسحوق إلى 2.5 ص / دقيقة. السرعة المنخفضة يستخدم الكسوة بالليزر عموما سرعة خطية من 0.3 ~ 1.8 م / دقيقة. في هذه الدراسة، يتم تعيين السرعة الخطية إلى 1.2 م / دقيقة، وغيرها من المعلمات العملية تتسق مع عالية السرعة الليزر الكسوة. يتم عرض المعلمات التجريبية المحددة في الجدول 1، حيث رقم 1 هو فائق السرعة المعلمة الكسوة بالليزر، و NO.2 هو منخفضة السرعة الكسوة بالليزر المعلمة.

عينات رقم 1 و رقم 2 كانت مطعمة، مصقول، محفوظة مع أكوا ريجيا (مركزة HCL، مركزة HNO3 نسبة حجم 3: 1) لمدة 15 ق. S-3400 مسح المجهر الإلكتروني (SEM) تم استخدامه لمراقبة الإلكترون الثانوي (SE) الصورة أو الإلكترون الباكستاني (BSE) صورة مسحوق المورفولوجيا، طلاء المجهرية وملابس عينة التشكل. D8 تقدم A25 الأشعة السينية Diffractometer (XRD) تم استخدامه لتحليل الطلاء المرحلة K9700K تم استخدام مجهر الليزر ثلاثي الأبعاد لقياس التشكل السطحي ثلاثي الأبعاد وخشونة الكسوة الطلاء. مطياف الطاقة (EDS) مطابقة مع S-3400 SEM . تم استخدامه لتوصيف التركيب والتوزيع عناصر الطلاء المجهرية فيكرز يتم إجراء اختبار صلابة من قبل GB / T 4340.1-2009 معيار. HV-1000 Microhardness . يستخدم Tester لاختبار صلابة الطلاء إلى الركيزة ( Microhardness يتم قياسه كل 40 ميكرون جنبا إلى جنب مع عمق الطبقة، وحمل الاختبار هو 0.5 ن، وقت التمسك هو 15 ). متى يتقدم الاختبار إلى WC الجزيئات، يتم ترجمة موقف الاختبار إلى وضع الطلاء دون WC جزيئات لمنع صلابة عالية من WC جزيئات من التدخل في رسم صلابة منحنى. MMW-1 تم استخدام الاحتكاك وارتداء اختبار لاختبار مقاومة التآكل للطلاء و الركيزة. يتم قطع العينة إلى اسطوانة بقطر 5 ملم وطول 15 مم. المواد لقرص الطحن هي GCR15، والصلابة هي 61 ~ 64 HRC (اختبار تحميل 50 ن، سرعة الدوران 100 ص / دقيقة، الوقت 30 دقيقة). قبل وبعد التجربة، ولكن العينة في الكحول لتنظيف بالموجات فوق الصوتية لمدة 5 دقائق، ثم تجفها مع XS205 التوازن مع دقة 0.01 MG لقياس كتلة العينة قبل وبعد التآكل، وحساب الوزن الخسارة.

2 تجريبية النتائج:

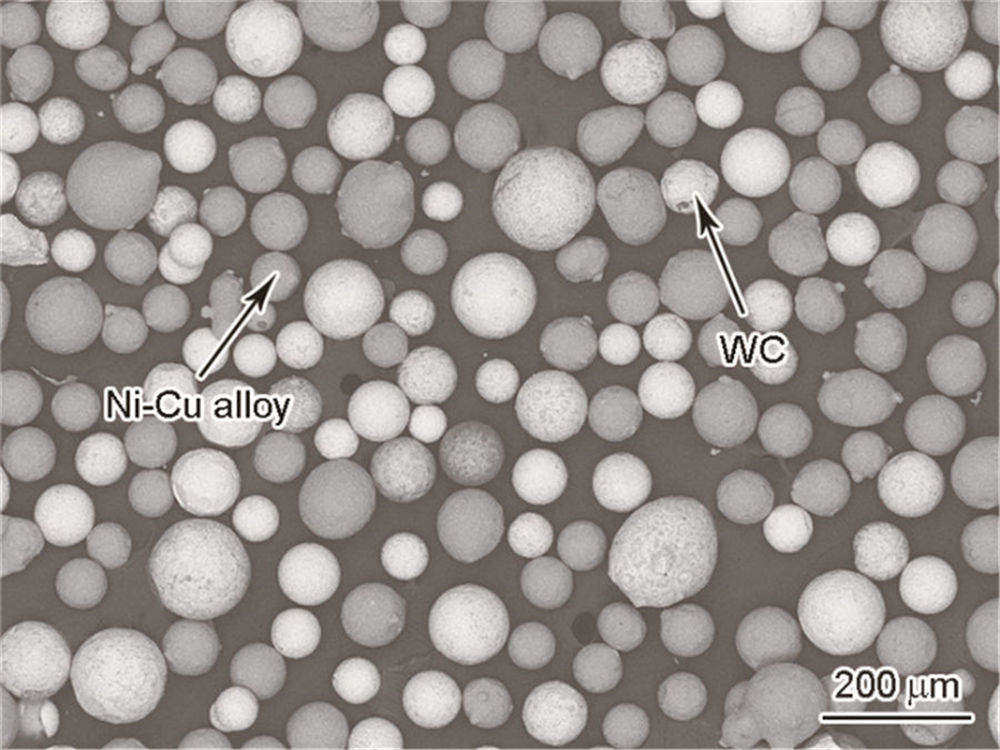

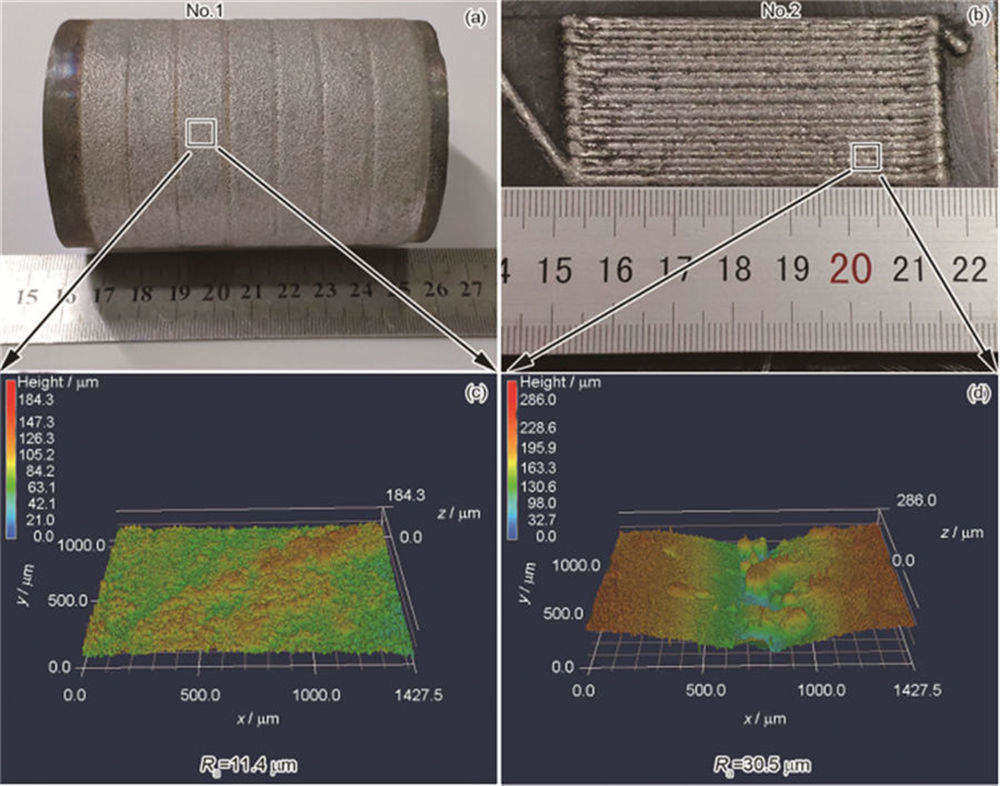

2.1 مسحوق المورفولوجيا والتكوين

مورفولوجيا Hegenas LC-WC-60 يظهر مسحوق في الشكل 1. يمكن أن نرى أن HeGenas LC-WC-60 مسحوق مسحوق مختلط من NI-CU سبيكة و WC الجزيئات، والمسحوق له شكل كروي، والتي يمكن أن تضمن جيدة سيولة. تكوين Hegenas LC-WC-60 يظهر مسحوق السبائك التي تم اختبارها بواسطة EDS في الجدول 2.

الشكل.1 الإلكترون الباكستاني (BSE) صورة HeGenas LC-WC-60 مساحيق

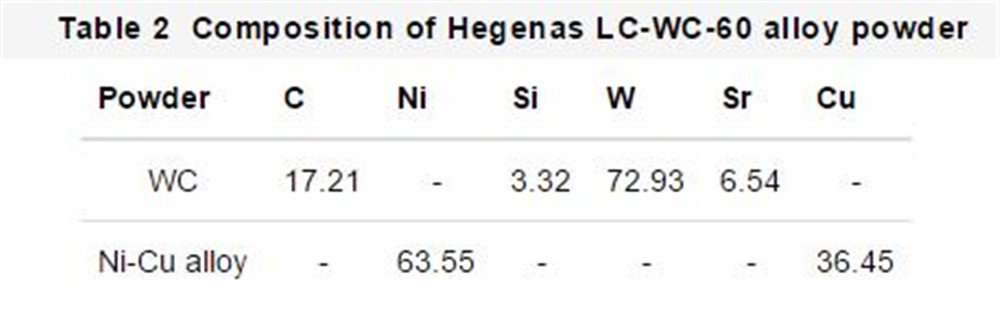

2.2 طلاء الأشكال السطحية

التورفولوجيا السطحية وخشونة رقم 1 و رقم 2 النيكل القائمة على مرحاض يتم عرض الطلاء في الشكل 2. خشونة السطح (RA) من رقم 1 و رقم 2 عينات هي 11.4 و 30.5 ميكرون، على التوالي. هذا هو لأنه، في ظل نفس ظروف معلمات العملية الأخرى، و السرعة المنخفضة يحتوي الكسوة بالليزر على سرعة خطية أقل، ويشارك المزيد من المسحوق في تشكيل داخل نفس المسافة، وهو ارتفاع ذوبان أعلى، وتداخل أكثر وضوحا بين يمر. في نفس الوقت، في السرعة المنخفضة عملية الكسوة بالليزر، ومعظم أعمال الطاقة الليزرية على الركيزة، والمسحوق لا يتم تسخينها بالكامل وإذوبها قبل الوصول إلى بركة . من المرجح أن تحدث ظاهرة الشائكة المسحوق خلال عملية الكسوة، التي تزيد من خشونة السطح الطلاء في فائقة السرعة عملية الكسوة بالليزر، يتم تطبيق معظم طاقة الليزر على المسحوق، و NI-CU سبيكة يتم تسخينها بالكامل وحقنها في حمام السباحة المنصهر في السائل الشكل. سطح الطلاء هو أكثر سلاسة والخشونة أقل. لذلك، استخدام عالية السرعة يمكن أن يقلل الكسوة بالليزر بشكل كبير من كمية القطع خلال المعالجة اللاحقة مع تحسين كفاءة.

الشكل.2 مورفولوجيات السطحية (A، B) والخشونة (RA) (ج، د) من رقم 1 (أ، ج) و رقم 2 (ب، د) NI- مرحاض الطلاء

2.3 بنية طلاء

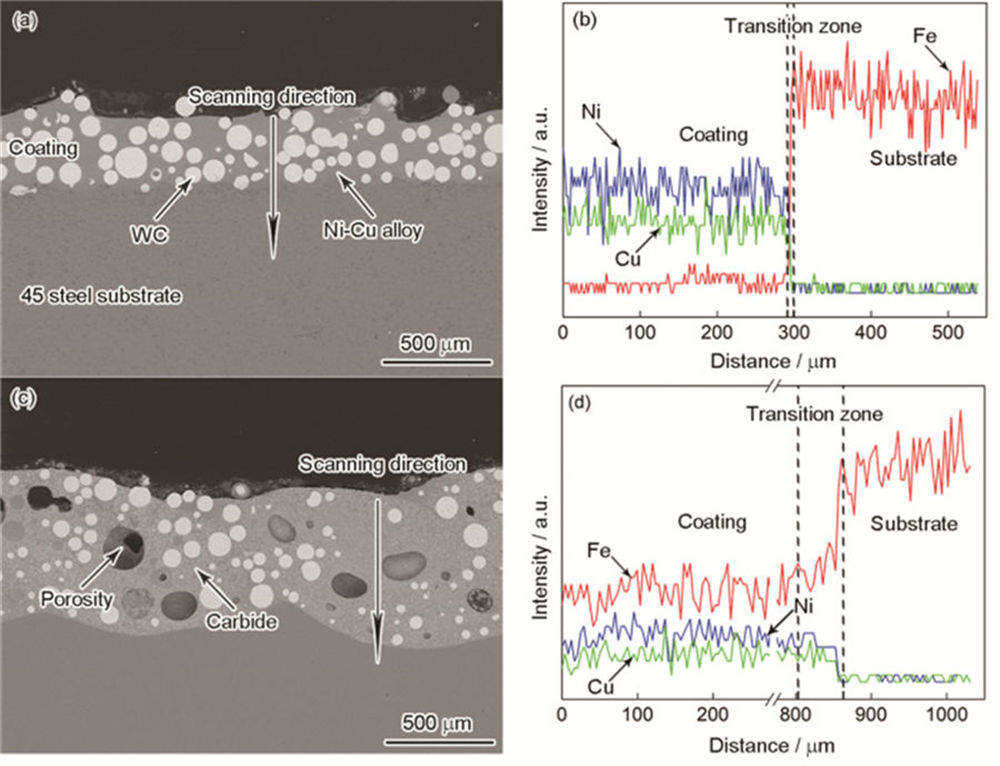

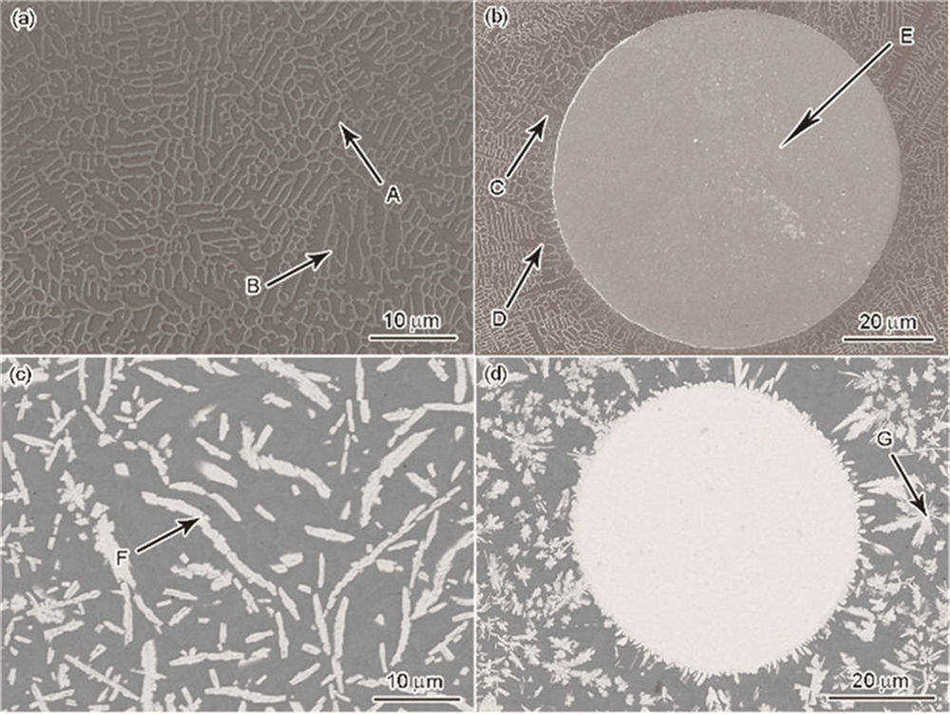

صورة BSE وتحليل EDS لعناصر منطقة الانتقال من رقم 1 و رقم 2 النيكل القائمة على مرحاض تظهر الطلاء في الشكل 3. يمكن رؤيته من الشكل 3A أن سمك الطلاء لا. 1 هو 280 ميكرون، الطلاء موحد وكثيف، دون عيوب مثل المسام والشقوق، وتوزيع مرحاض الجزيئات نسبيا موحدة. الشكل 3C يدل على أن سمك الطلاء لا. 2 هي 850 ميكرون، عمق الاختراق وعرض الطلاء من الطلاء أكبر، وتوزيع WC الجزيئات غير مستوية، وهناك عدد كبير من المسام من الأحجام المختلفة، والمزيد من الكربونات هي عجلت. موزعة بالتساوي WC الجزيئات مفيدة لتحسين مقاومة التآكل للطلاء وتقليل ميل الطلاء تكسير. يظهر مسح خط EDS للعناصر الرئيسية FE و NI و CU من الطلاء أن منطقة انتقال العنصر بين الطلاء والركيزة 45 الفولاذية في NO. 1 هو 5 ميكرون (الشكل 3 ب)، في حين أن المنطقة الانتقالية للعنصر في لا. 2 هو 60 ميكرون. (الشكل 3D)، والذي هو 12 مرة من فائقة السرعة عينة الكسوة بالليزر (رقم 1). أصغر منطقة انتقال العنصر، أقل مصفوفة يذوب خلال الكسوة عملية. هذا هي في سرعة منخفضة تطبق الكسوة الليزرية، الطاقة الليزرية على الركيزة، والسرعة الخطية أقل، والركيزة يذوب أكثر، مما يزيد من تخفيف الطلاء معدل. يوضح الجدول 3 تحليل تكوين المسح الضوئي لسطح EDS مقاطع رقم 1 و رقم 2 النيكل القائمة على مرحاض الطلاء. مساحة المسح رقم 1 هو 0.5 MM2، ومنطقة المسح رقم 2 هو 0.8 MM2. مقارنة مع رقم 1، وال مرحاض طلاء رقم 2 لديه محتوى العنصر الأساسي FE (الكتلة الكسر،٪، نفس، أدناه) زاد في الطلاء من 1.51 إلى 28.31، انخفض محتوى W من 42.49 إلى 34.84. انخفضت SI، NI الكسور الجماعية، CU و SR أيضا إلى درجات متفاوتة، مما يدل على أن لا. 2 القائمة على النيكل مرحاض تم تخفيف الطلاء بشكل خطير من قبل الركيزة.

الشكل 3 . صور BSE (A، C) وتحليلات EDS المقابلة للعناصر في المنطقة الانتقالية (B، D) من رقم 1 (أ، ب) و رقم 2 (ج، د) NI- مرحاض الطلاء

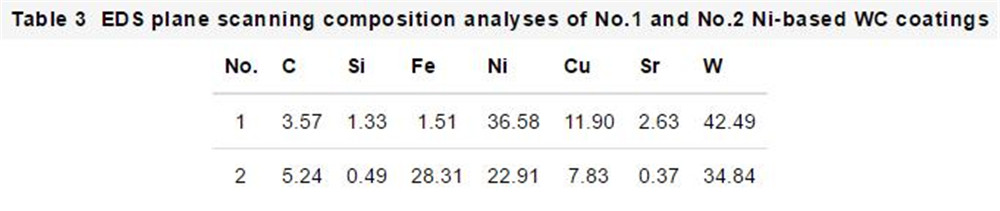

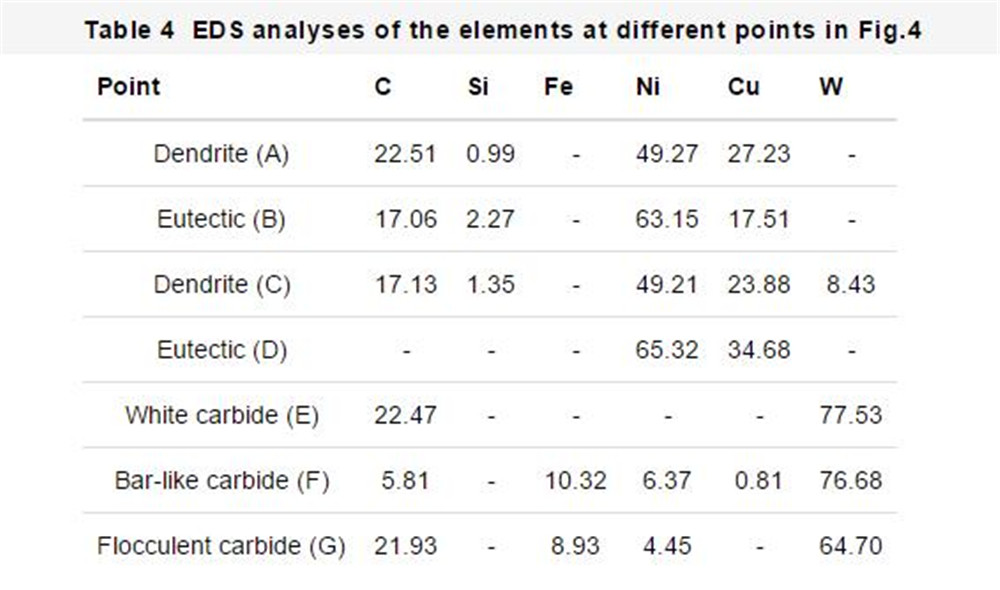

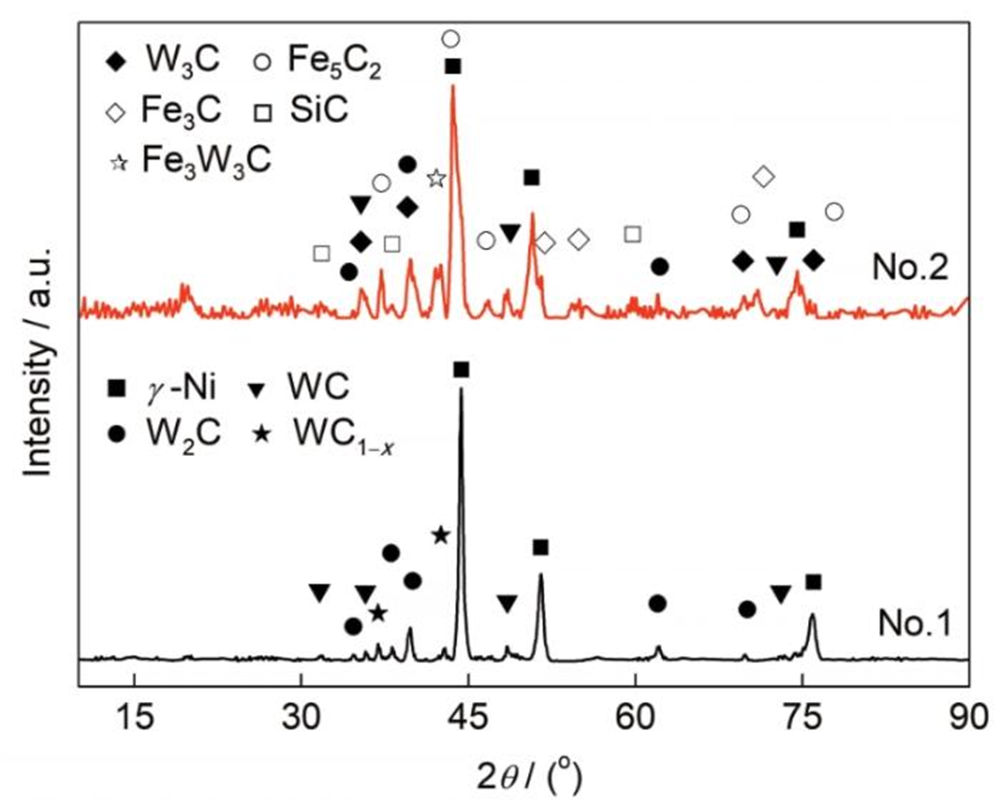

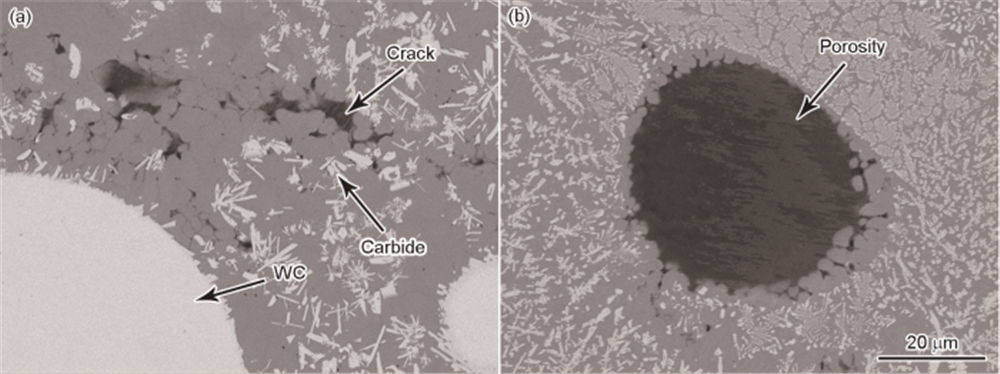

SEM وصور BSE ل المجهرية من رقم 1 و رقم 2 النيكل القائمة على مرحاض وتظهر الطلاء في الشكل 4. أرقام 4A و B تظهر أنه في رقم 1 طلاء، و WC تعرض الجزيئات قليلة من الأضرار الحرارية، لم يلاحظ أي كاربو واضح في الطلاء، وكان الهيكل يتكون من Dendrites غرامة و interdedritic تصنيعه الناتج عن طريق سريع التصلب. المرحلة تكوين. أرقام 4C و D تظهر أنه تحت إيداع الحرارة الأكبر من لا. 2، و WC كانت الجزيئات التي تقع في المسبح المنصهر تضررت بشدة حراريا، وكانت الولاء واضحا، وكانت كربونات ذات مورفولوجيات مختلفة تم ترسيمها حول WC الجزيئات وفي مواقف مختلفة من الطلاء. يتم عرض تحليل مكون EDS النقاط المختلفة في الشكل 4 في الجدول 4. في رقم 1 طلاء، Dendrites (ج) حول WC الجزيئات غنية في NI و CU، ويحتوي على C، W، وكمية صغيرة من SI؛ المرحلة التفصيلية (د) غني في NI و CU، مما يدل على أن WC حدثت الجزيئات حرارية خفيفة تحلل. في الوقت نفسه، عنصر السبائك W هو حلبة حلبة في Dendrites، مع الحفاظ على السلامة الهيكلية ل WC، فإنه يحسن قوة الترابط بين WC الجزيئات و NI-CU سبائك، التي تفضي إلى ارتداءها مقاومة. Dendrites بعيدا عن WC جزيئات (أ) غنية في NI، CU، C، وكمية صغيرة من SI؛ المرحلة التفكيك (ب) غني في NI ويحتوي على C، CU، وكمية صغيرة من SI، أي منها يحتوي على W. يظهر أن التحلل الحراري لل WC الجزيئات طفيفة. في رقم 2 طلاء، على شكل قطاع كربيد (و) بعيدا عن مرحاض الجزيئات غنية ب، تحتوي على أعلى في Fe، C، NI، كمية صغيرة من CU. الهيكل البروي الأبيض هو مرحاض المرحلة، والأربنات الدوائية المحيطة (G) غنية ب W و C وتحتوي على تركيزات أعلى من NI و CU. أبعد بعيدا عن WC الجزيئات، خفض محتوى W و C في كرات الكرات العاجلة، وارتفاع محتوى NI و Cu. XRD أطياف رقم 1 و رقم 2 النيكل القائمة على مرحاض تظهر الطلاء في الشكل 5. يمكن أن نرى أنه لا. 2 لديه المزيد من الكربونات في الطلاء من لا. 1، مما يدل على أن WC جزيئات في لا. لقد خضعت 2 الطلاء حراري حاد تحلل.

FIG.4 الإلكترون الثانوي (SE) (أ، ج) بي إس (ب، د) صور المجهرية من رقم 1 (أ، ب) و رقم 2 (ج، د) NI- مرحاض الطلاء

الشكل.5 XRD أطياف رقم 1 و رقم 2 NI- مرحاض الطلاء

2.4 طلاء صلابة وارتداء المقاومة:

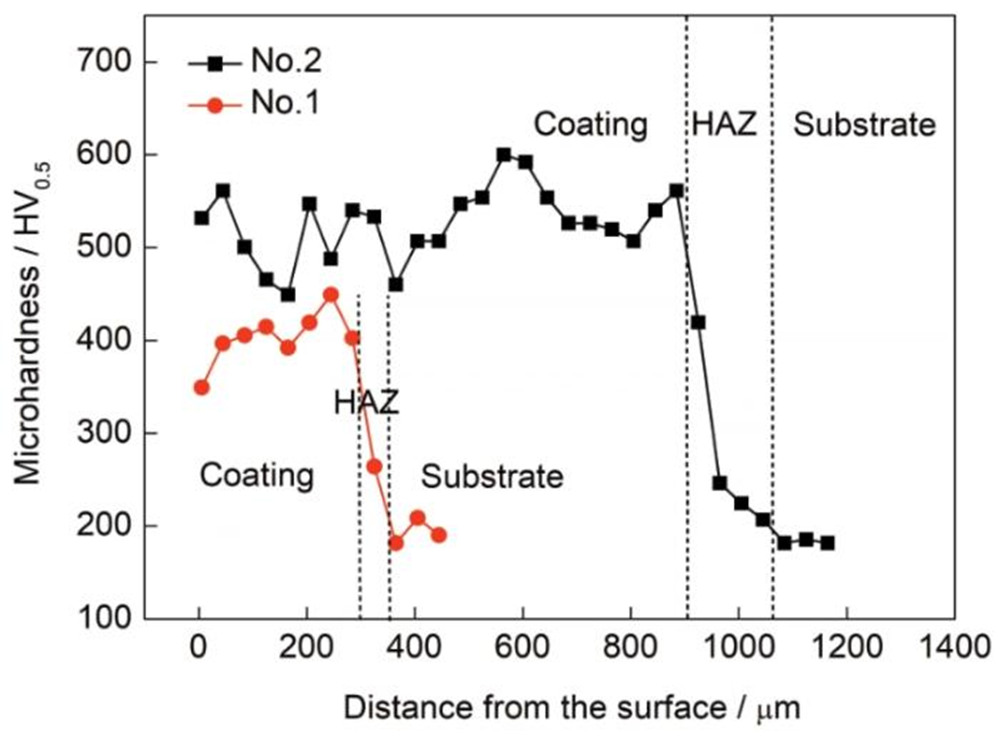

الصغرى توزيع رقم 1 و رقم 2 النيكل القائمة على مرحاض يظهر الطلاء في الشكل 6 (باستثناء WC الجزيئات). من اليسار إلى اليمين هي منحنيات توزيع الصلابة من NI-CU سبيكة، تتأثر بالحرارة المنطقة والمصفوفة في رقم 1 و رقم 2 على التوالي. صلابة NI-CU سبيكة في لا. 2 الطلاء أعلى من هذا من لا. 1. هذا هي NI-CU سبيكة في لا. 2 يرسب المزيد من الكربونات، والتي تحسن كثيرا من الصلابة. تتأثر الحرارة منطقة رقم 2 هو 180 ميكرون، وعرض المتضررة من الحرارة منطقة رقم 1 هو 60 ميكرون. عرض تتأثر الحرارة منطقة رقم 2 هو ثلاث مرات رقم 1، مما يشير إلى أن السرعة المنخفضة يحتوي الكسوة بالليزر على مدخلات حرارة أكبر إلى الركيزة.

FIG.6 . Microhardness . توزيعات رقم 1 و رقم 2 NI- مرحاض طلاءات بدون مرحاض جزيئات (هاز الحرارة تتأثر المنطقة)

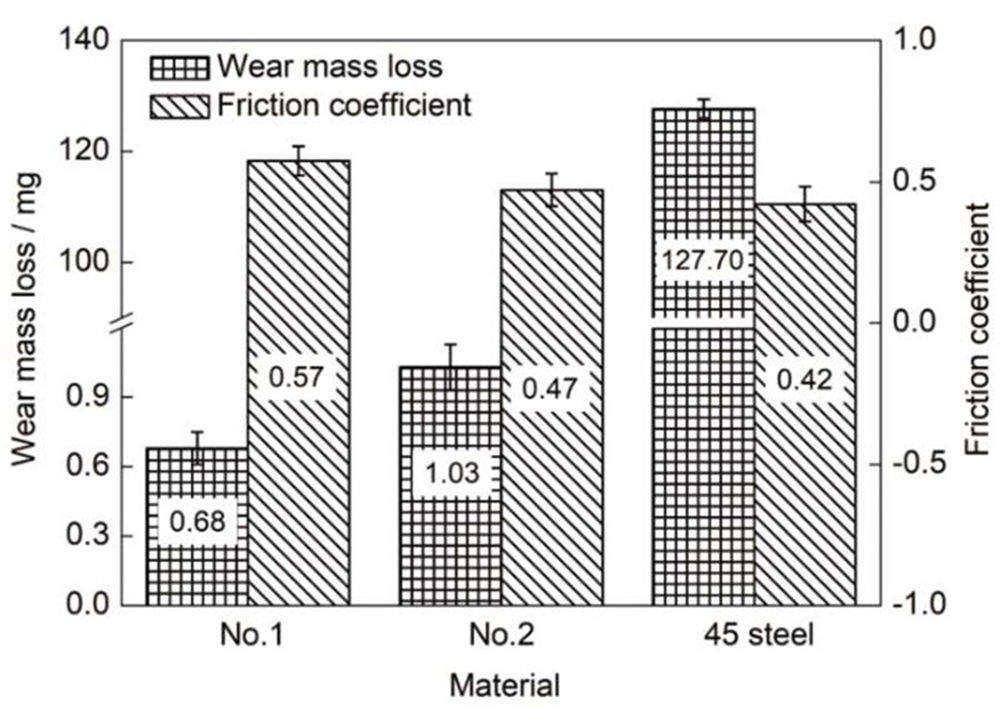

يوضح الشكل 7 معامل الاحتكاك وفقدان ارتداء رقم 1 و رقم 2 النيكل القائمة على مرحاض الطلاء. بعد 30 دقيقة من ارتداء القرص الدبوس، وفقدان ارتداء الركيزة 45 الصلب وصلت 127.70 ملغ، في حين رقم 1 كان 0.68 ملغ، و رقم 2 كان 1.03 ملغ تم تخفيض وزن فقدان التآكل بشكل كبير، مما يدل على أن النيكل مرحاض الطلاء الذي أعدته الكسوة بالليزر يمكن أن تحسن الطبقة إلى حد كبير مقاومة التآكل للركيزة . فقدان ارتداء رقم 2 هو 51٪ أعلى من هذا رقم 1، مما يدل على أن النيكل مرحاض طلاء أعدها عالية السرعة الليزر الكسوة لديها ارتداء أفضل المقاومة. صلابة WC الجزيئات المقواة السيراميك أعلى بكثير GCR15 (61 ~ 63 HRC). لذلك، في تجربة ارتداء رقاقة، تتلاوى على سطح WC يمكن للجزيئات خدش وطحن GCR15 القرص، زيادة معامل الاحتكاك [21]. معامل الاحتكاك رقم 1 هو 0.57، رقم 2 هو 0.47، ومصفوفة الصلب 45 بدون مرحاض الجزيئات هي الأدنى في 0.42. كما يظهر أن النيكل مرحاض طلاء أعدها عالية السرعة الليزر الكسوة لديها أعلى WC المحتوى، التوزيع أكثر موحدة، ارتداء أفضل المقاومة.

FIG.7 معامل الاحتكاك وارتداء فقدان الكتلة رقم 1، رقم 2 NI- مرحاض الطلاء و 45 الركيزة الفولاذية

3 تحليل و مناقشة:

صورة BSE للشقوق في لا. 2 القائمة على النيكل مرحاض يظهر الطلاء في الشكل 8. الشكل 8A يظهر الشقوق حول كربيد / WC في لا. 2 الطلاء. رقم 2 مرحاض الجزيئات موزعة بشكل غير متساو خلال عملية التصلب والأمواد ذات الأشكال المختلفة هي عجلت. معامل التمدد الحراري صغير في المناطق حيث WC يتم توزيع الجزيئات بشكل كثيف، ومعامل التوسع الحراري أكبر في المناطق حيث WC الجزيئات قليلة موزعة. من المعادلة (4)، التوزيع غير المتكافئ ل WC الجزيئات تزيد من الإجهاد الحراري للطبقة. بالإضافة إلى ذلك، يزيد هطول الأمطار من كربيدات يد واحدة من المجهرية الإجهاد في الطلاء، من ناحية أخرى، كرات الأمواد ذات الأشكال المختلفة، وخاصة كربيدات الكرات على شكل قضيب، ستقلل بين السبائك والكرات وتحسين حساسية الكراك للطلاء لذلك، متى الإجهاد المتبقي أكبر من قوة الطلاء، الشقوق بدء.

FIG.8 BSE صور الشقوق حول كربيدات (أ) والشقوق حول المسامية (ب) في رقم 2 NI- مرحاض طلاء

آلية ارتداء النيكل مرحاض طلاء:

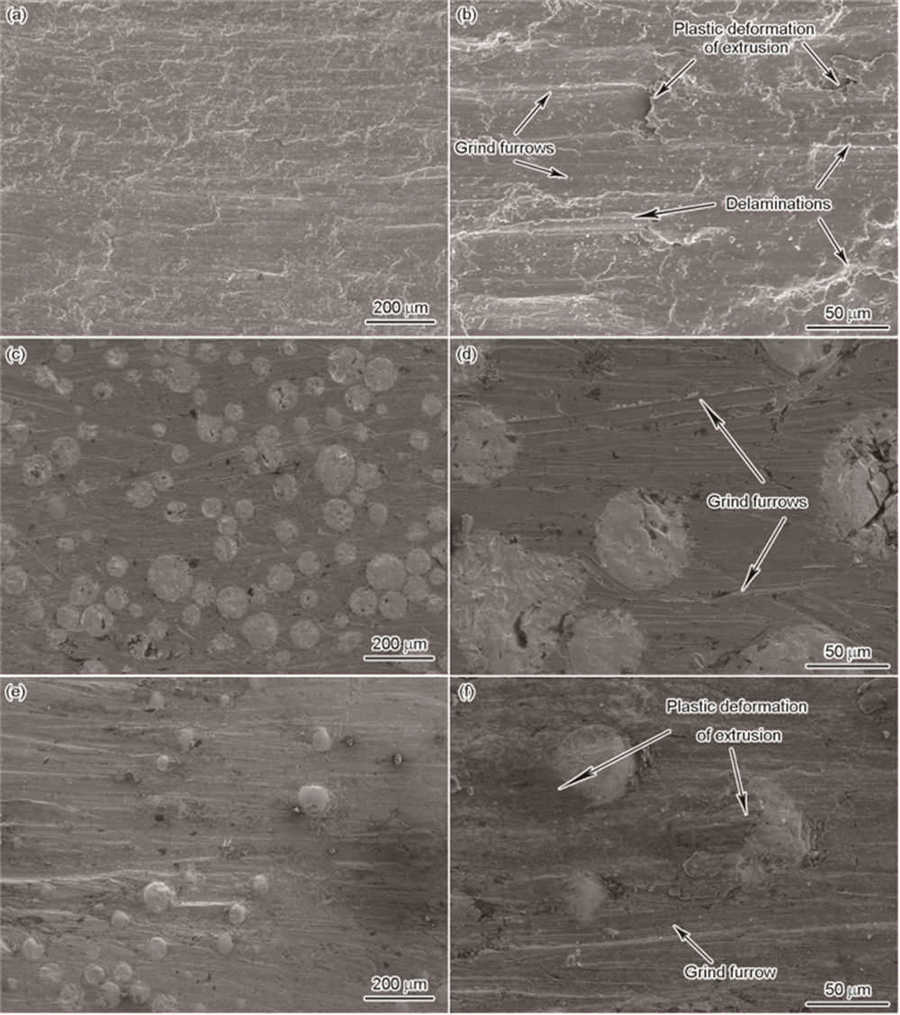

سطح يرتدي SEM تظهر صور الركيزة 45 الفولاذية في الأرقام 9A و ب. الشكل 9A يدل على أن سطح عينة التآكل الفولاذية الأكبرية 45 نسبيا يرتديها. يمكن أن ينظر إليه من الشكل 9B هذا التشوه البلاستيكي الواضح، والحرث الصغير، و Delamination من 45 مصفوفة الفولاذ تحدث بعد ارتداء، والتي تسبب أساسا من ارتداء لاصق، ارتداء جلخ، و Delamination ارتداء. صلابة GCR15 هو أعلى بكثير من ذلك من 45 الصلب. خلال عملية ارتداء، يمكن الضغط عليها في سطح مصفوفة الفولاذ الأ 45 لتسبب تشوه بلاستيكي في منطقة الاتصال . نظرا لأن عملية ارتداء تقدم، تسبب حرارة الاحتكاك في مناطق الاتصال المحلي للوصول إلى درجات حرارة عالية وحلما مواقع معينة معا. بموجب عمل الإجهاد القص، يتم تقسيم هذه المنطقة وتنتج كاشطة الحطام. تحت عمل القوة العادية، فإن الحطام الكاشط يقطع سطح المواد مثل أداة وتنتج الأخاديد. خلال عملية التآكل، والخلعات التي تم إنشاؤها على سطح الأرض من العقبات لقاء ندبة ارتداء، مثل حدود الحبوب، والإلزام، وما إلى ذلك، ستتراكم أو تشققات الصغرى، و التشققات الصغرى هل ستزيد التجميع لتشكيل الشقوق المستمرة بالتوازي مع السطح، مما أدى في نهاية المطاف إلى تقشير الفولاذ بأكمله، وملابس تظهر.

انقر هنا لترك رسالة